Os profissionais da saúde que atuam na linha de frente do combate ao novo coronavírus compõem um dos grupos mais vulneráveis à doença. O início da pandemia, decretada em 11 de março de 2020 pela OMS, foi marcado por uma movimentação intensa em busca de materiais de limpeza e higienização e de equipamentos de proteção individual (EPIs), para reforçar a proteção e a segurança de tais profissionais. É nesse contexto que se deu a criação do chamado E-group produtor de face shields (“escudos faciais”) coordenado por Alain Guimarães, mestrando na área de Engenharia de Sistemas da Escola Politécnica (Poli) da USP.

A iniciativa de Alain teve auxílio dos professores da Poli Eduardo Lorenzetti Pellini e Renato Machado Monaro, e participação de colegas engenheiros da Poli e do Instituto Mauá de Tecnologia. “Nossa motivação partiu da convicção de que, como engenheiros, somos formados para impactar mudanças na sociedade por meio da aplicação de nossos conhecimentos”, conta Alain. Os voluntários verificaram que a produção das face shields era uma opção de grande relevância e impacto a curto prazo.

As face shields, ou escudos faciais, são proteções para o rosto inteiro do usuário, utilizadas sobretudo para aumentar a vida útil das máscaras faciais, como as do modelo N-95. Os escudos são reutilizáveis, e o modelo é composto por tiara, elástico e viseira (feitas de PET, neste caso). “Nos baseamos no modelo de face shield Higia, disponível na internet. Com a evolução do projeto introduzimos melhorias ao protótipo para aliviar a pressão nas têmporas e permitir um uso mais confortável da máscara”, explica Alain.

Dada a velocidade com que a pandemia se intensificava, a organização do projeto teve de ser rápida. “Em torno de uma semana mensuramos os insumos, equipamentos e logísticas necessários, criamos uma vakinha e mídias sociais para divulgar e captar recursos”. O grupo foi um dos selecionados pelo Edital de Combate ao Covid-19 do Fundo Patrimonial Amigos da Poli, formado por ex-alunos. Desde 23 de março de 2020, a Anvisa liberou a produção simplificada de equipamentos de proteção, retirando a necessidade de notificação e autorização do órgão.

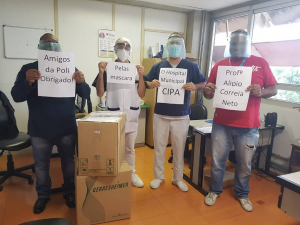

No total, foram 27.238 máscaras doadas. O projeto encerrou no começo de outubro. “A indústria conseguiu restabelecer a quantidade de produtos EPIs disponíveis para venda, principal motivo para produzirmos as face shields”, relata Alain. “Nossa maior ação foi ajudar os profissionais de saúde com equipamentos de segurança em um momento em que não se tinham estoques frente à demanda necessária.”

Dificuldades e soluções

“Como forma de agir rapidamente, a solução de utilizar voluntários (makers) com suas impressoras 3D abria a possibilidade de descentralizar a produção e permitir que essas pessoas pudessem dar a sua contribuição”, conta Alain Guimarães. A organização da produção inclui a logística de entrega dos materiais aos makers e de coleta das peças fabricadas, com centralização da montagem final. Através das mídias sociais, o grupo conseguiu chegar aos profissionais de saúde de instituições como hospitais, AMAs e UPAs, e captar suas necessidades.

As primeiras shields foram entregues na primeira semana de abril. No início, os interessados tinham de retirar as unidades. Com o aumento da capacidade produtiva e da quantidade demandada, o E-group formou uma parceria com o Centro Tecnológico de São Paulo da Marinha (CTMSP) e o Centro de Coordenação de Estudos da Marinha em São Paulo (CCEMSP), que entregavam as máscaras em um raio de até 250 km da capital paulista. O grupo chegou até a atender pedidos na região de Manaus.

“Hoje temos a possibilidade de fabricar uma quantidade elevada de máscaras, mas estamos procurando soluções ou parcerias para que elas possam chegar em localidades mais distantes”, informou Alain em entrevista concedida no início de julho. Um resultado desses esforços foi o envio de 1.500 máscaras para Cuba, última doação do grupo. “Com o auxílio de um aluno cubano da pós-graduação da USP, as máscaras foram entregues ao consulado de Cuba em São Paulo, que levou para o país por meio de contêiner”, afirma o engenheiro.

Multidisciplinaridade na atuação de voluntários

Além de engenheiros, o projeto conta com a participação de profissionais voluntários de diversas áreas, atuando em diferentes etapas da produção. Os que não possuíam impressoras foram alocados para gerir orçamentos e compras, fazer o contato com as instituições, mapear a logística, higienizar, realizar acabamentos, dentre outras funções.

O engenheiro conta que o grupo chegou a ter 75 integrantes ativos. Dentre eles, profissionais das áreas de enfermagem, pedagogia, psicologia, publicidade e propaganda T.I., e design, para citar alguns. Diante um grupo heterogêneo e uma produção descentralizada, Alain afirma que “o maior desafio foi manter o grupo conciso e determinado nas resoluções dos diversos problemas que constantemente apareceram”.

A importância do movimento maker

Entre abril e julho, a capacidade de produção subiu de 100 unidades por semana para 5.000 unidades por semana. A força produtiva do projeto, que inclui como uma das principais etapas a fabricação das tiaras através de impressoras 3D, além das etapas finais de montagem, ficou a cargo dos chamados makers, os “fazedores”. “Maker pode ser definido como uma pessoa que gosta de botar a mão na massa e criar protótipos, produtos e soluções utilizando a cultura do ‘faça você mesmo’”, conta Alain. “Com o aumento da oportunidade de equipamentos e produtos que facilitam esses projetos, como impressoras 3D, placas de desenvolvimento e sensores, qualquer pessoa hoje em dia pode desenvolver soluções de baixo custo em curto espaço de tempo na própria casa”.

Para produzir insumos de proteção durante a pandemia da Covid-19, o papel colaborativo de makers tem sido muito importante ao redor do mundo e engloba desde máscaras até respiradores. A própria Prefeitura de São Paulo tem centros equipados que foram utilizados para produzir equipamentos de proteção.

No E-group idealizado pelo estudante da Poli, a colaboração dos makers foi igualmente importante. Com a ajuda dos voluntários, o molde para injeção produzido para as tiaras utilizadas nas face shields teve custo reduzido de 30 mil para 8 mil reais. A tecnologia de impressão 3D permitiu o aprimoramento do modelo: foram desenvolvidas sete versões de protótipo, testadas e verificadas até que se atingisse a versão final, mais confortável. “Se pensarmos que alcançamos o molde em menos de dois meses, nota-se o quão poderosa e importante a metodologia [dos makers] é para o desenvolvimento tecnológico do nosso país”.

Mais informações sobre o projeto podem ser encontradas no site https://www.poli.usp.br/faceshields.

Faça um comentário